Wprowadzenie

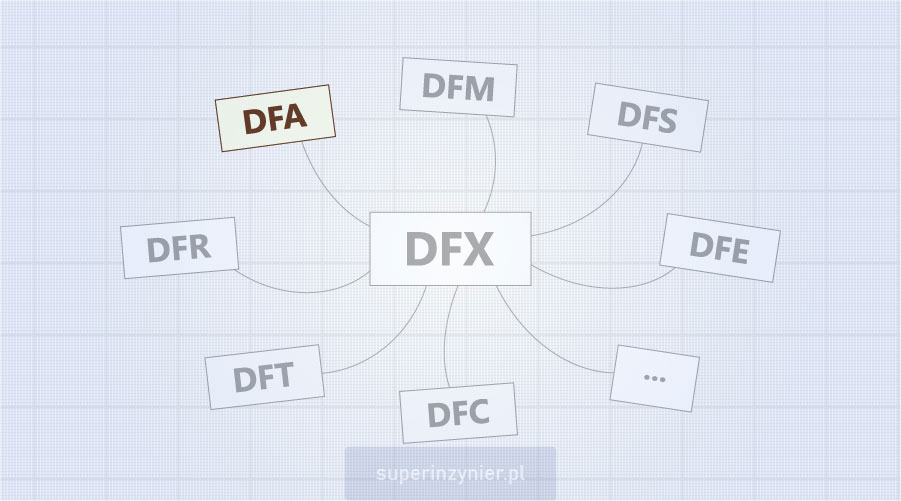

Design For Assembly (pol. Projektowanie pod kątem montażu) to element dużo szerszego pojęcia określanego jako Design For Manufacturing (DFM), które jednocześnie jest elementem jeszcze szerszego pojęcia pod nazwą DFX : Design For Excellence. DFX (a więc także DFM i DFA) to zestaw zaleceń technicznych[1], które można zastosować podczas projektowania produktu celem jego optymalizacji.

Design For Assembly koncentruje się na tych aspektach projektu, które są związane z montażem wyrobu (ang. Assembly), czyli z procesem łączenia ze sobą różnych części.

Zastosowanie technik Design for Assembly (DFA) może znacząco zwiększyć opłacalność produktu, wykazując silną korelację z zasadami Design for Cost (DFC).

Ciekawostka: Elon Musk wykorzystuje metodę Design for Assembly w ramach swojej pięciokrokowej metody projektowania. Więcej w artykule: 5 kroków w projektowaniu wg Elona Muska.

Główne aspekty DFA

Zalecenia związane z DFA można podzielić na szereg ogólnych aspektów, w których można ustanowić konkretne wymogi specyficzne dla danej branży. Przykłady, jakie można rozważyć:

Eliminacja kroków procesu

Wprowadzenie rozwiązań konstrukcyjnych pozwalających na usunięcie niektórych kroków procesu. Takie działanie może przynieść znaczące oszczędności. Przykładowo:

- Zastosowanie komponentów pozwalających na ich automatyczny montaż eliminuje proces manualny.

- Zmiana dużego kondensatora THT na kilka mniejszych kondensatorów SMD pozwala na usunięcie procesu jego ręcznego montażu oraz późniejszego lutowania THT.

Eliminacja części

Eliminacja części to rozwiązanie idealne, ale nie zawsze możliwe. Usunięcie części z projektu obniża jego koszt oraz co oczywiste, upraszcza proces montażu. Istnieje dość ciekawa technika usuwania części z projektu określana w języku angielskim jako "trimming", która jest jednym z elementów metody TRIZ. Przykładowo:

- Wykorzystanie rezystorów "pull-up" wewnątrz MCU i usunięcie z projektu zewnętrznych (dyskretnych) rezystorów pełniących tą funkcję. Jest to przykład "delegowania funkcji" jaką pełniły rezystory dyskretne do MCU, dzięki czemu możliwe było ich usunięcie.

Standaryzacja części

Standaryzacja części polega na wybraniu jednego typu części, który może zastąpić kilka podobnych do siebie wariantów. Czasami może to nieco podnosić koszt komponentów (patrząc tylko na BoM), jednakże biorąc pod uwagę całokształt kosztów (zakup różnych wariantów komponentów, magazynowanie w różnych lokalizacjach, błędy w montażu) to może się okazać, że standaryzacja i tak obniży całkowity koszt produkcji wyrobu. Przykład:

- Standaryzacja długości śrub

- Standaryzacja tolerancji rezystorów SMD z 5% oraz 1% do tolerancji tylko 1%.

Symetryzacja części

Symetryzacja polega na takiej zmianie geometrii danej części, aby kierunek jej montażu w produkcie był dowolny. Dzięki temu eliminujemy potencjalne wady w procesie oraz koszty związane z przeróbką, naprawą lub złomowaniem niezgodnych wyrobów.

Asymetryzacja części

Działanie dokładnie odwrotne do symetryzacji. Wprowadzamy całkowicie asymetryczną część, dzięki czemu eliminujemy możliwość jej montażu w odwrotny sposób.

Dodanie cechy do części

Dodanie jakieś dodatkowej cechy (np. otworu bazującego, zmiana koloru itp.), co pozwoli na wdrożenie rozwiązania Error-Proofing lub Mistake-Proofing. Te techniki często są określane jako Poka-Yoke.

Inne aspekty

Szczegółowych zaleceń związanych z DFA jest bardzo dużo i oczywiście zależą od danej branży. W przypadku projektu urządzeń elektronicznych, kluczowym aspektem dla DFA jest odpowiedni layout PCB (ułożenie ścieżek i komponentów na PCB). Przykładowe aspekty:

- Odpowiednie odległości między komponentami na PCB. Ułatwia to poprawny montaż SMT/THT oraz proces lutowania elektroniki.

- Poprawna orientacja komponentów dla procesu lutowania na fali redukuje ryzyko powstania mostków lutowia lub braków lutowia.

- Uwzględnienie zjawiska "cieniowania" w procesie lutowania na fali.

- Zachowanie odpowiednich odległości komponentów od krawędzi płytki PCB, ułatwia mocownaie płyty w procesie montażu.

- Rozmiary pól lutowniczych SMD i THT oparte o zalecenia standardów IPC lub zaleceń producentów specyficznych komponentów.

- i wiele innych zaleceń..

Standardy i zalecenia

Zalecam zapoznanie się ze standardami projektowymi w danej branży. W przemyśle elektronicznym takie zalecenia możemy znaleźć między innymi w dokumentach opracowanych przez organizację IPC. Przykładowo:

- IPC-2220 (seria dokumentów związanych z projektowaniem PCB)

- IPC-7351 Generic Requirements for Surface Mount Design and Land Pattern Standard

- IPC-7352 Generic Guideline for Land Pattern Design

- IPC-7093 Design and Assembly Process Implementation for Bottom Termination Components (BTCs)

- IPC-7095 Design and Assembly Process Implementation for Ball Grid Arrays (BGAs)

Znajomość procesów wytwarzania

Projektanci powinni rozumieć proces montażu produktów, które projektują. Zalecam dokładne zapoznanie się z poszczególnymi metodami montażu, ich ograniczeniami oraz typowymi problemami jakościowymi. Dobrym rozwiązaniem jest sytuacja, kiedy projektanci mają bezpośredni kontakt z zespołem produkującym wyroby.

Moim zdaniem idealnym rozwiązaniem jest sytuacja, kiedy projektanci poświęcą trochę swojego czasu na pracę w danym procesie, poznają technologię montażu i jej ograniczenia, wyzwania i ryzyko związane z przeróbką lub naprawą (rework, repair) oraz poznają koszty złomowania związane z niedopracowanymi projektami.

Podsumowanie

DFA - Design For Assembly, to świetna metoda redukcji kosztów i poprawy jakości w procesie montażu przez odpowiedni projekt produktu. Znajomość podstawowych zaleceń DFA to cenna umiejętność profesjonalnego projektanta. Kluczowym tematem jest bardzo dobra znajomość procesów wytwarzania oraz stosowanie standardów przemysłowych związanych z projektowaniem pod kątem montażu.

Przypisy

- PMBOK Guide, wydanie 6, Project Management Institute Inc. 2017